Одним из направлений повышения эффективности производства является снижение эксплуатационных затрат за счет снижения накладных расходов и трудоемкости выполнения отдельных операций. В настоящее время в рассматриваемом хозяйстве при проведении текущих ремонтов машин, имеющих двигатели внутреннего сгорания, в ходе испытания топливной аппаратуры по гидроплотности сопряжений выбраковываются до 70% форсунок из-за износа корпуса распылителя и иглы форсунки. При применяющемся в данный момент методе ремонта эти детали заменяются новыми парами, что ощутимо сказывается на себестоимости текущего ремонта в целом. В данном проекте нами предлагается внедрить технологию восстановления прецизионных пар «корпус распылителя форсунки – игла» с применением разрабатываемого устройство для групповой притирки распылителей топливной аппаратуры.

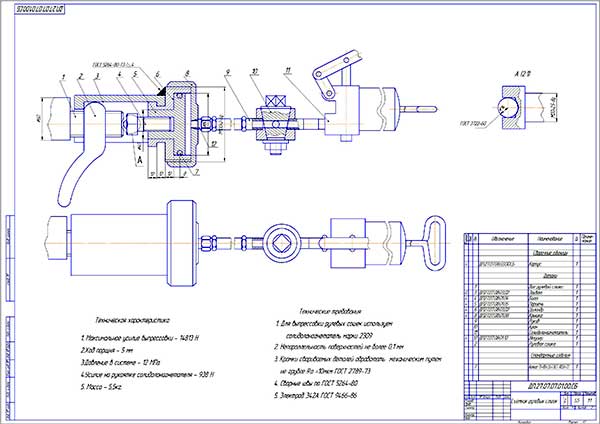

Работа устройства: Установив в корпус 1 устройства притираемые корпуса распылителей, устанавливаем в них притираемые иглы с нанесенной притирочной пастой. Фиксируем иглы при помощи поводков, устанавливаемых на копиры 6, после чего навинчиваем прижимные гайки 13, затягивая их динамометрическим ключом на 2 Н·м. Поводки 11 имеют коническое отверстие на конце для фиксации иглы, однако при возможном износе хвостовика иглы ее фиксируют при помощи винтов 15.

После установки всех притираемых корпусов и игл включаем питание электропривода, включающего электродвигатель с редуктором (мотор-редуктор) и схему управления.

Мотор-редуктор вращает закрепленный на его ведущий шкив, посредством ременной передачи вращение передается на приводной диск. Входящие с ним в контакт приводные ролики 9 вращаются и передают вращение на корпус распылителя посредством переходника 4. В тоже время установленный на приводном диске шаблон сообщает через копирующие ролики 7 вертикальное перемещение копирам 6, увлекающими за собой поводки 11 и вместе с ними притираемые иглы. Благодаря особой геометрии шаблона, создается относительное возвратно-поступательное движение игл, что обеспечивает плавную притирку игл к корпусам распылителей.

Благодаря конструкции устройства, на нем можно выполнять одновременную притирку двух, четырех, шести и восьми пар игла-корпус. При этом время, затрачиваемое на притирку комплекта таких пар снижается в соответствующее число раз. Этим обеспечивается снижение трудозатрат и простоев техники при проведении ремонта топливной аппаратуры.

Чертеж общего вида приспособления для притирки распылителей форсунок

Подробнее...

- Цена, руб.:

1800

В настоящее время используются большое разнообразия индивидуальных устройств предпусковой подготовке двигателей к работе в зимнее время. Эти устройства имеют высокую трудоёмкость при установке и работе, сравнительно малую эффективность используемых ресурсов, большую металлоёмкость и сравнительно большие габариты, что приводит к затруднению доступа к некоторым элементам двигателя. Групповые средства разогрева двигателя не нужно частным автовладельцам в условиях необходимости нагрева одной машины. Поэтому мы разрабатываем новую конструкцию, простую в изготовлении и обращении, которой мог бы, пользоваться практически любой водитель в случае необходимости.

Анализируя перечисленные выше устройства, мы видим, эти устройства очень сложны и не выгодны. Для автовладельцев необходима компактная, простая в обращении, изготовлении и ремонте конструкция, удовлетворяя современные потребности автовладельцев. Поэтому предлагаем новую конструкцию устройства для предпусковой подготовке автомобиля в зимней период.

Предпусковой электроподогреватель, предлагаемой конструкции, предназначен для подогрева двигателя внутреннего сгорания до рабочей температуры и продолжительного поддержание температуры охлаждающей жидкости в установленных пределах. Электроподогреватель встраивается в контур системы охлаждения с помощью двух рукавов: центральный (подводящий) и боковой (отводящий) патрубки. Устанавливается в подкапотном пространстве стационарно и крепится к капоту с помощью универсального кронштейна и стандартных хомутов. Время, затрачиваемое на нагрев – 20…40 минут в зависимости от температуры окружающей среды и объёма двигателя.

Чертеж общего вида предпускового электроподогревателя двигателей

Подробнее...

- Цена, руб.:

1800

Основную часть трудоемкости разборочно-сборочных работ при ремонте машин занимает разборка сборочных единиц, детали которых соединены с натягом, соответствующим горячим и прессовым насадкам. Действительные усилия, имеющие место при распрессовке таких сопряжений, часто значительно превосходят теоретические, особенно если эти сопряжения находились в условиях коррозии. Например, расчетное усилие для выпрессовки втулок задней полурамы трактора К-700 составляет 36 т. Однако практически усилие, потребное для выполнения этой операции, достигает 100 т. Особенно трудно поддаются разборке соединения с натягом (СН) непосредственно на ремонтируемой машине, и тогда приходится демонтировать всю машину, извлекая соединение с натягом, или разрушать одну из сопрягаемых деталей.

Разобрать сборочную единицу, детали которой соединены с натягом, можно различными способами, которые по принципу воздействия на посадочные поверхности сопряженных деталей можно разделить на механический, гидравлический, термический и комбинированный. Каждый из перечисленных способов может быть осуществлен на производстве различными методами.

Механизация разборки и сборки соединений с гарантированным натягом позволяет значительно сократить трудоемкость этих работ, повысить сохранность деталей при разборке и качество сборки. Основным оборудованием для разборки и сборки соединений с натягом являются съемники, прессы, стенды и приспособления. Для выполнения операций разборки СН на ремонтных предприятиях АПК применяют съемники. Съемники для быстрого разъединения деталей являются приспособлениями, закрепляемыми за охватывающую и охватываемую детали. Они бывают специальные, предназначенные для снятия какой-либо определенной детали, и универсальные, позволяющие производить распрессовывание и запрессовывание ряда деталей, отличающихся друг от друга по конструкции и размерам. Все съемники действуют на принципе захвата снимаемой детали или упором в нее.

Специальные съемники по способу захвата детали подразделяют следующим образом: с креплением лап к детали болтами или шпильками, навинчиванием корпуса съемника на резьбовую часть детали, с захватом детали цанговым зажимом изнутри, с захватом детали лапами, разжимаемым корпусом, с захватом детали упором, с заключением в замкнутый корпус.

Универсальные съемники по конструкции захватов могут быть шарнирно-винтовые, с шарнирным креплением лап и удерживающим кольцом и с перемещением лап по Т-образной планке.

Съемники с механическим и пневматическим приводами используют для разборки неподвижных разборочных соединений, не требующих значительных усилий (шпоночных, шлицевых и т. д.). Классификация съемников прессового типа приведена в таблице 4.2.

Напряженные СН разбирают с помощью прессов и стендов, работающих от стационарных гидроприводов давлением 10—20 МПа. В зависимости от расположения штока и направления действия создаваемого усилия различают прессы вертикальные и горизонтальные, а по характеру их использования — стационарные и переносные. Кроме того, прессы делятся на универсальные и специальные; ручные и приводные. Ручные прессы бывают реечные, винтовые и эксцентриковые; приводные — пневматические, гидравлические, пневмогидравлические, электромагнитные.

При применении оборудования с механизированным приводом производительность труда возрастает в 3— 5 раз по сравнению с ручным. Чаще всего при этом используют гидравлический и пневматический приводы. Требуемый тоннаж этих средств определяют исходя из расчетной силы распрессовки, запрессовки с коэффициентом запаса от 1,5 до 2,0; большие значения коэффициента рекомендуются для менее мощных прессов [23].

Применяемые на ремонтных предприятиях прессы и стенды (рисунки 4.2, 4.3), работающие при давлении в гидроприводе 15— 20 МПа, имеют следующие недостатки:

- высокую материалоемкость;

- большие занимаемые производственные площади;

- большую энергоемкость;

- недостаточное рабочее давление (10—20 МПа);

- отсутствие мобильности, что приводит к недогрузке гидравлического оборудования при небольших объемах работ (например, на СТОА или СТОТ).

Исходя из выше перечисленных недостатков существующих конструкций существует необходимость создания мобильного переносного универсального пресса.

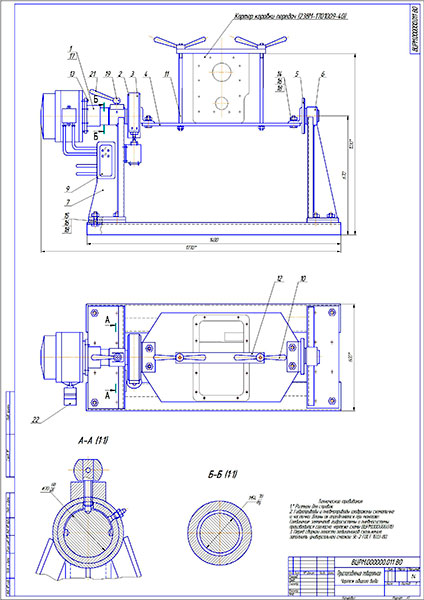

Гидравлический пресс с домкратом, показанный на рисунке 4.4, позволяет выполнять многие работы при ТО и ремонте автомобилей. Возможности пресса расширяет «надстройка» состоящая из верхней съемной плиты 4 двух дополнительных стоек 3 и муфт 2. В связи с большими габаритными размерами и прилагаемыми усилиями пресс необходимо закрепить на основании (верстаке) при помощи анкерных болтов и гаек.

Подшипник полуоси заменяется, если его осевой люфт превышает 0,7 мм. Снимать и устанавливать запорное кольцо подшипника полуоси рекомендуется только при помощи пресса. Для выпрессовки запорного кольца полуоси захватом болтами зажимаем подшипники, устанавливаем полуось с захватом на опоры. Снятое запорное кольцо заменяется новым. Если посадочная поверхность полуоси повреждена, имеет риски, ее, возможно, придется заменить.

При сборке полуоси на нее устанавливаются соединенные между собой двумя винтами маслоотражатель и пластина крепления подшипника с прокладкой, напрессовывается подшипник (натяг 0,002...0,025 мм). Подшипник напрессовываем на полуось при помощи стоек длиной 600 мм. Полуось устанавливается на пресс на опору. Верхняя плита 4 поворотом на одной стойке 3 (правой) отводится в сторону. Запорное кольцо обычно нагревают паяльной лампой, но лучше нагревать его в электропечи до температуры 300 °С для того, чтобы в момент запрес¬совки на полуось температура кольца была 220...240 °С.

Устанавливаем нагретое запорное кольцо, трубу и на конец полуоси - оправку, возвращаем в исходное положение плиту 4, запрессовываем кольцо. Усилие запрессовки не должно превышать 58,8 кН (6000 кгс). Выполнив запрессовку запорного кольца, рекомендуется проверить - не смещается ли оно под действием осевой нагрузки 19,6 кН (2000 кгс). Запорное кольцо напрессовывается на полуось с натягом 0,087...0,150 мм.

Чертеж общего вида устройства для разборки сборки соединений с натягом

Подробнее...

- Цена, руб.:

1800

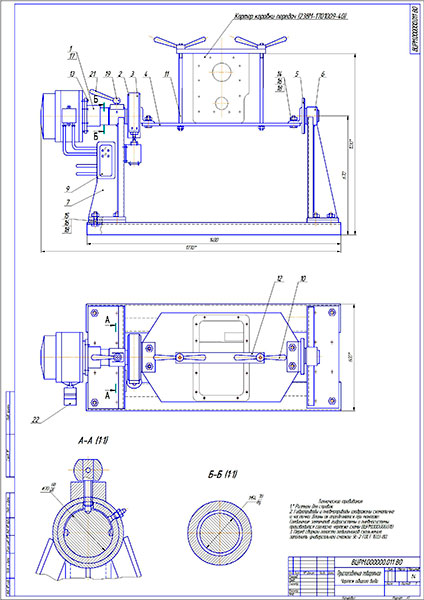

Поворотное устройство состоит из рамы 1, на стойках которой в подшипниках 2 установлен стол 4, который может поворачиваться с установленной на ней деталью 5 на угол 900. Фиксация стола 4 с мощью специального стопора 3.

Поступающие в ремонт картеры коробки передач имеют следующие дефекты:

- забоины и заусеницы на обработанных поверхностях картера;

- трещины, не проходящие через основания двух ушек или отверстия под подшипник;

- износ отверстий под подшипники первичного и вторичного валов;

- износ отверстий под передний и задний подшипник;

- промежуточного вала;

- износ отверстий под переднюю и заднюю шейки оси блока шестерен заднего хода;

- риски, задиры или износ внутренних торцевых поверхностей бобышек под блок шестерен заднего хода;

- износ или повреждение резьбы под болты крепления крышек. Обломы или трещины, захватывающие посадочные поверхности под подшипники являются выбраковочными признаками. При наличии таких дефектов корпус КПП не принимается на восстановление.

Допустимые без ремонта размеры посадочных отверстий под подшипники первичного и вторичного валов не должны превышать 110,05 мм, отверстий под передний подшипник промежуточного вала 72,04 мм, отверстий под задний подшипник промежуточного вала 90,05 мм, отверстий под переднюю и заднюю шейки оси блока шестерен заднего хода соответственно 30,05 и 32,0 мм. При износе отверстий под подшипники и ось сверх допустимых размеров картер подлежит восстановлению. Повреждение резьбы в отверстиях картера допускается в пределах не более двух ниток.

Коэффициент повторяемости дефектов, поступающих в ремонт корпусов коробок имеют следующие значения:

- износ отверстий под подшипники - 0,81…0,9;

- износ отверстий под ось блока шестерен заднего хода - 0,74…0,8;

- повреждение резьбы - 0,41…0,68.

Меньшие значение коэффициентов повторяемости дефектов приведены от общего количества поступающих на дефектацию деталей, большие - от общего количества ремонтно-пригодных деталей. При определении последовательности обнаружения дефектов руководствуемся следующими требованиями: - в начале выявляются дефекты, при наличии которых деталь выбраковывается в первую очередь применяем способы обнаружения дефектов, не требующие точного инструмента и значительных затрат времени.

С учетом этих требований первоначально визуально осматриваем корпус коробки на наличие трещин и обломов, границы трещин определяем капиллярным методом.

Для контроля износа отверстий под подшипники первичного и вторичного валов применяется пробка 110,05 ГОСТ 2015-89, отверстий под передний подшипник промежуточного вала - пробка 72,04 ГОСТ 2015-89,отверстий под задний подшипник промежуточного вала пробка 90,05 ГОСТ 2015-89, отверстий под переднюю и заднюю шейки оси блока шестерен заднего хода соответственно пробка 30,05 ГОСТ 2015-89 и пробка 32,06 ГОСТ 2015-89, внутренних торцевых поверхностей бобышек под блок шестерен заднего хода - калибр 161,5. Износ резьбовых отверстий контролируется пробками резьбовыми М10-6Н и М12-6Н.

Поворотное приспособление для ремонта корпуса коробки передач трактора Т-4А

Подробнее...

- Цена, руб.:

1800