ВКР Совершенствование организации работы совмещенной зоны ТО-1, ТО-2 АО Нижневартовское ПАТП-2

Работа выполнена в 2024 году.

Тема дипломной работы - Совершенствование организации работы совмещенной зоны ТО-1, ТО-2 АО «Нижневартовское ПАТП-2».

Актуальность данной темы заключается в том, что улучшение качества работ по техническому обслуживанию и ремонту и снижения эксплуатационных издержек путем использования диагностических средств позволяет достичь результатов без дополнительных затрат, связи с этим нужно организовать совмещенную зону ТО-1 и ТО-2. Это в первую очередь относится к грузовым автомобилям, срок службы которых значительно больше других типов подвижного состава.

Цель дипломной работы – организовать работу совмещенной зоны ТО-1 и ТО-2 АО «Нижневартовское ПАТП-2». Задачи для достижения цели:

- провести расчет производственной программы по ТО и ТР для парка автомобилей, годовой трудоемкости работ по зоне ТР и на объекте исследования;

- провести расчет численности производственных рабочих на объекте исследования;

- провести описание технологического процесса ТО и ТР на АТП;

- провести описание технологии выполнения работ на объекте исследования;

- выполнить графическую часть.

Объектом исследования является АО «Нижневартовское ПАТП-2». Предмет исследования совмещенная зона ТО-1 и ТО-2 данного предприятия.

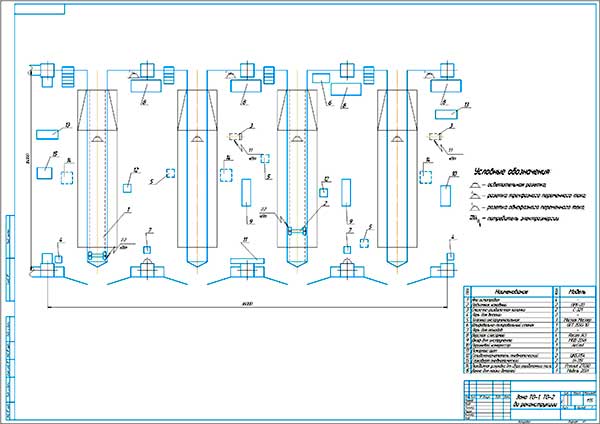

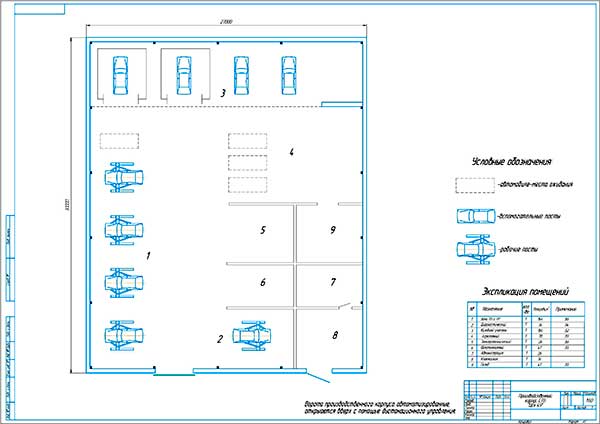

Ремонтно-техническая база предприятия ПАТП №2 состоит из пунктов технического обслуживания ТО-1, ТО-2, зоны текущего ремонта, а также зоны ежедневного обслуживания находящихся на центральной территории изображенных на рисунке 1.1. В центральную ремонтно-обслуживающую базу входят: три теплых стояночные бокса на 100 единиц подвижного состава каждый общей площадью около 4320 м2 стоянки, стоянки межсменного хранения автомобилей, площадки ремонтного фонда и утиля, склады, нефтебаза.

В помещении зоны ТО-1 также располагаются: зона текущего ремонта, шиномонтажный участок и покрасочный участок. Площадь зоны ТО-1 составляет 2100 м2, а зоны текущего ремонта 2220 м2. В помещении зоны ТО-2 имеются цеха: переходной, кузовной, малярный, центральный склад, моторный, дефектовочный, агрегатный, токарный, клепальный, инструментальный, швейный и обойный. Площадь зоны ТО-2 составляет 4560..м2.

Нефтехозяйство состоит из центрального склада нефтепродуктов, стационарных заправочных средств, средств для транспортирования нефтепродуктов. Центральный нефтесклад обеспечивает приёмку, хранение производственного запаса и отпуска нефтепродуктов. Так как около 12% автомобилей оснащено газовым оборудованием на территории участка имеется цех по установке, ремонту и обслуживанию газового оборудования, а также передвижной газовый заправщик.

На предприятии планирование ТО ведётся в километрах пробега транспортного средства. Составляются план - графики проведения ТО. Количество проведения технического обслуживания высокое из-за большого числа автомобилей. Зачастую техническое обслуживание проводиться не в срок. Регламентные работы по техническому обслуживанию производятся не в полном объёме. Контроль за качеством проведения технического обслуживания ведется не достаточно строго.

Из-за высокой текучести кадров качественному проведению технического обслуживания мешает низкая квалификация мастеров-наладчиков, которые практически ежегодно меняются. Недостаточно современных средств диагностирования.

В данной работе на тему Совершенствование организации работы совмещенной зоны ТО-1 и ТО-2 в АО «Нижневартовское ПАТП-2» был рассмотрена работа зоны технического обслуживания автобусов.

В первой главе дана характеристика работы АО «Нижневартовское ПАТП-2» и автобусного парка предприятия. Рассмотрена организация работы совмещенной зоны ТО-1 и ТО-2.

В Организационно-технологическом разделе определены следующие показатели:

- годовая трудоемкость работ в зоне ТО, 47080,8 чел-час.;

- число рабочих постов ТО-1 и ТО-2, всего 4 поста;

- численность производственных рабочих, 25 человек.

Также разработано приспособление для проверки натяжки приводных ремней двигателей автобусов.

В экономической части рассчитаны капитальные вложения по проекту, общепроизводственные расходы, фонд заработной платы производственных рабочих, и другие статьи расходов работы зоны технического обслуживания автобусов в условиях предприятия. Определен срок окупаемости предложенных мероприятий, который составил менее 1 года.

В четвертой главе проекта рассмотрены санитарно-гигиенические условия труда в зоне ТО, определены безопасные условия труда и мероприятия по экологии в зоне ТО.

Планировка совмещенной зоны Нижневартовское ПАТП-2 ТО-1 и ТО-2 до реконструкции